赛意信息是领先的企业数智化转型服务商,成立于2005年。以广州为总部,全球设 23 个基地,服务超 3000 家客户。其 MES 市场份额在高科技电子等领域连续 2 年第一,谷神平台获工信部 “双跨” 认定,构建全栈 AI 体系赋能企业升级。

随着显示技术的发展和市场变化,LED 行业竞争日益激烈,跨境应用成为新趋势。国星光电是 LED 封装行业的龙头企业,但业务结构过于集中在 RGB,抗风险能力较弱。为了实现更快的产品上市周期,创造更强的产品竞争力,国星光电提出了 “建设中国化合物半导体封闭测试巨头” 的战略目标,数字化转型势在必行。

痛点1:在生产管理方面

生产工单管理系统滞后,流程效率低下,缺乏统一平台支持多元化工单生成方式及精细化管理。主要体现在譬如当前系统与现有ERP系统数据互通受阻,难以实现生产全流程的无缝衔接及高效协同;线边仓管理粗放,物料出入库、暂存及不同物料特性管理未实现智能化集成,库存管控难度大,制约整体生产效率提升。

痛点2:在质量管理方面

国星光电尚未形成完善的质量管理体系,缺乏有效的质量追溯与预警机制。在质量标准制定、过程检验及质量问题闭环管理上存在优化空间,当前出现质量问题难以快速定位根源并有效解决,对产品质量保证和生产效能提升形成一定掣肘。

痛点3:在设备管理方面

设备全生命周期管理功能不足,台账管理、点检保养、维修记录及备件库存等信息尚未实现有效整合,设备运行数据采集与实时监控能力有限,导致设备运行状态实时感知存在滞后性,对设备稳定运行及生产连续产生影响。

痛点4:在集团化管理方面

集团跨区域多工厂协同管理面临体系化挑战,尚未构建集团级公共数据管理平台,各工厂数据系统孤岛化运行,数据资产整合与价值挖掘能力存在显著短板,现有数据架构难以支撑战略决策所需的多维度数据分析需求,限制了集团对各工厂的整体管控和协同发展。

痛点5:IT管理运维上

国星光电原有多套MOM系统,各自独立部署,信息不互通,技术不统一,IT运维复杂;客户向国星光电提出审厂和业务改进的需求,新功能需要定制开发,缺乏统一的设计规划,后期变动大。

数据驱动、AI驱动:以“数据-知识混合分析”为核心的AI技术,形成“智能监控、智能决策、智能指挥”三大中心的业务流程闭环,全方位构建“事前预警-事中干预-事后溯源”的全流程风控体系。

面向生产管理痛点,平台构建了以工单驱动的全流程精细化管控体系,实现电子料生产准备过程中备料、上料、接料等的生产全周期智能化管理,同时支持生产过程中的作业基础信息收集、过站管控等,提高了生产的协同性和准确性。

在质量管理方面,平台通过SPC等工具构建了全面的质量追溯与预警体系,实现了质量标准制定、过程检验、能力分析、预警及双向追溯,提升了质量管理的科学性和及时性。

在设备管理方面,通过与产线设备的全域数据贯通,搭建起预防性维护、参数毫秒级采集、动态配方下发等核心场景的数字化基座。实现设备全生命周期管理一体化管理、IT与OT数据深度融合,及时发现潜在风险,为稳定运行及效率提升提供了有效保障。

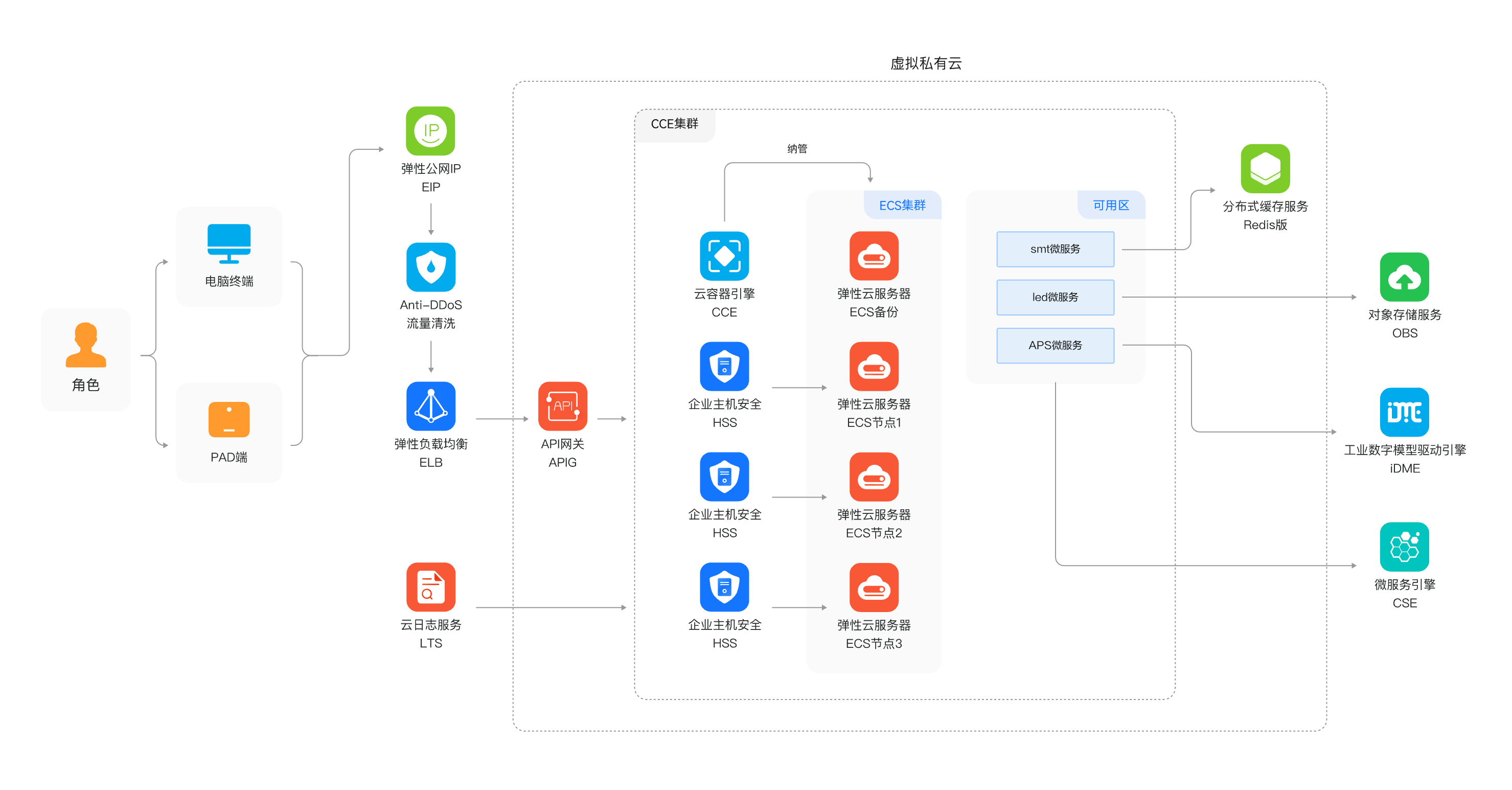

在集团化管理方面,采用元数据驱动方式构建业务对象模型,具备极高的灵活和可扩展性。采用Center-Site架构,多系统的深度集成,依托云计算、大数据等技术,打通企业数据协同的壁垒,实现集团多工厂数据实时汇集分析,构建数据驱动的集团化管控新范式。

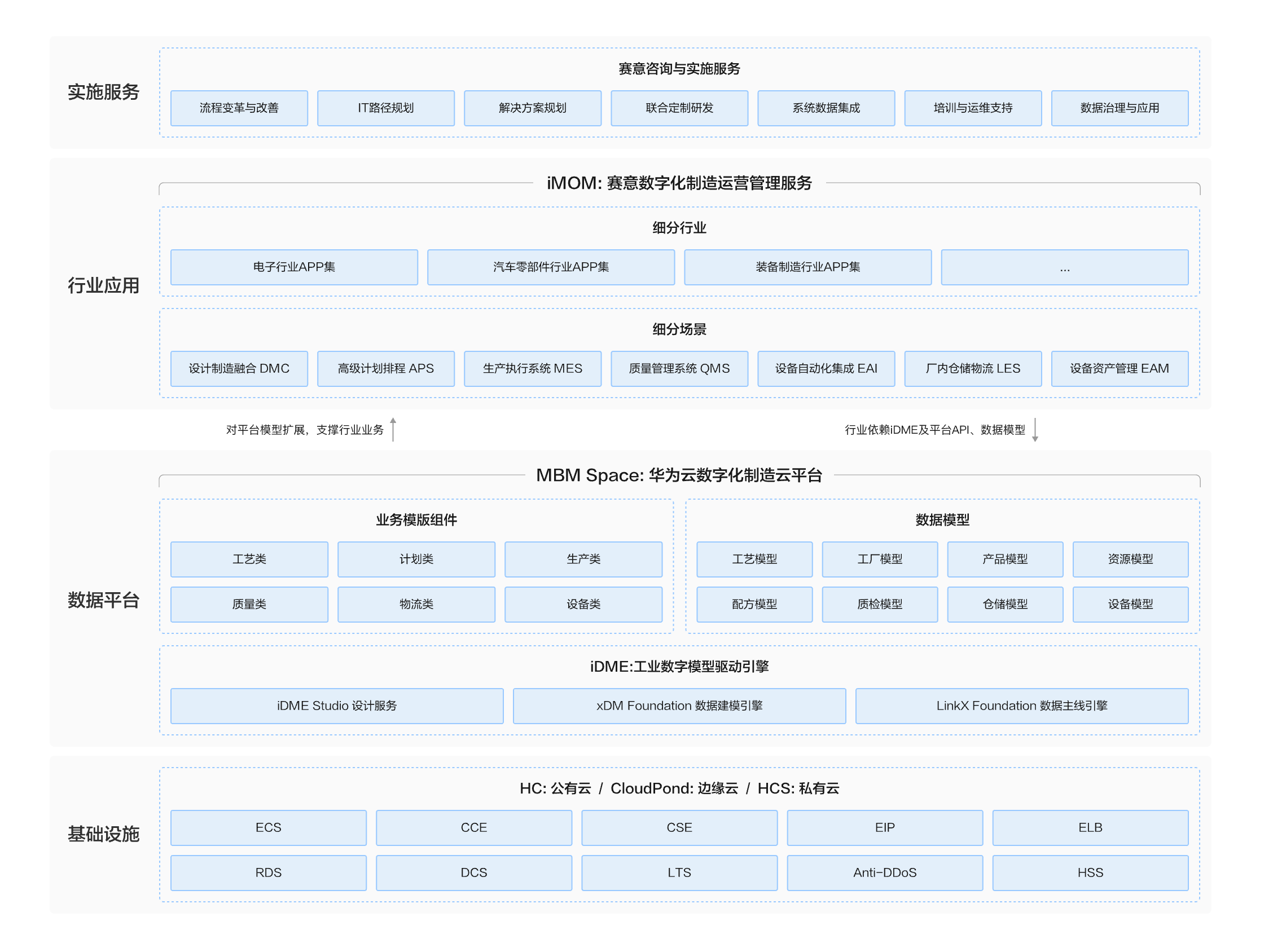

使用的华为云服务与关键价值:

iDME:元模型驱动,统一数据建模,属性扩展能力;统一数据底座,模型统一管理,数据模型标准;统一支撑各应用,消除数据孤岛,实现数据同源,不治而顺。

MBM Space:业务模型与业务模版组件,Open API服务,低代码开发,统一平台支撑多行业多场景应用,端到端全生命周期管理,覆盖设计、工艺、制造、供应链全周期领域,业务流与数据流全拉通。

本次与华为云、赛意信息的合作,是国星光电数字化转型征程中的一个重要里程碑。我们携手将领先的行业实践与数字化技术深度融合,打造聚焦电子封装和装联等行业场景解决方案,项目显著提升了从生产到质量、设备管理的全链条运营效率,更实现了集团多工厂数据的实时贯通与智能决策,这一成果为国星光电的未来发展注入了强大的数字新动力。

1. 解决跨域协同与管控难题

构建行业专属应用套件及提供定制化服务,涵盖蓝图规划、数字咨询、系统运维及二次开发等支持,形成"标准化+个性化"的双模服务架构,实现App灵活选配与功能快速迭代,有效解决集团化制造场景下的跨域协同与管控难题。

2. 业务组件标准化、协同化、智能化

联合华为云iDME(华为云工业数字模型驱动引擎)和MBM Space(华为云数字化制造云平台)协同创新。iDME通过多组件协同实现设计模型向服务的智能转化,并构建网络图谱可访问全维度数据;MBM Space依托3PR(产品-工艺-资源)理念沉淀数据模型,提供工艺、计划、生产、质量、物流、设备等多类标准化业务模板组件。

3. 提升集团化管理能力

平台聚焦电子封装和装联等行业典型制造场景,提炼出涵盖生产执行、质量追溯、设备管理等模块的标准化解决方案,定制化产品研发周期缩短25%,研发成本下降10%,办公效率提升30%,显著降低数字化投入门槛,对有集团化管理需求的制造企业具有重要的借鉴意义。