博华信智设备智能运维解决方案能为您带来什么

博华信智设备智能运维解决方案能为您带来什么

助力技术融合与系统整合

构建数据获取标准,整合多元异构数据,打通不同设备系统之间的数据壁垒

实时故障预警,减少非计划停机损失

采用智能运维预警技术,改变传统运维依赖人工巡检或事后维修,发现设备早期异常

智能诊断,助力设备维修决策

通过AI实现故障智能诊断,为设备维修决策提供专业、准确、及时的技术支撑

已验证的行业先进技术

已验证的行业先进技术

300+客户

已服务300+家企业,为企业设备运行保驾护航

市占率排名前列

在线监测在石油化工、地铁交通行业市占率排名前列

200000+动力设备监测业绩

已监测动力设备200000+台,高价值设备20000+台

深厚的行业技术积累

40年故障机理研究,20 年自主研发,100 + 机理模型与 3.5 万 + 闭环案例,获国家专精特新认证,参与国标制定,技术权威性行业前列

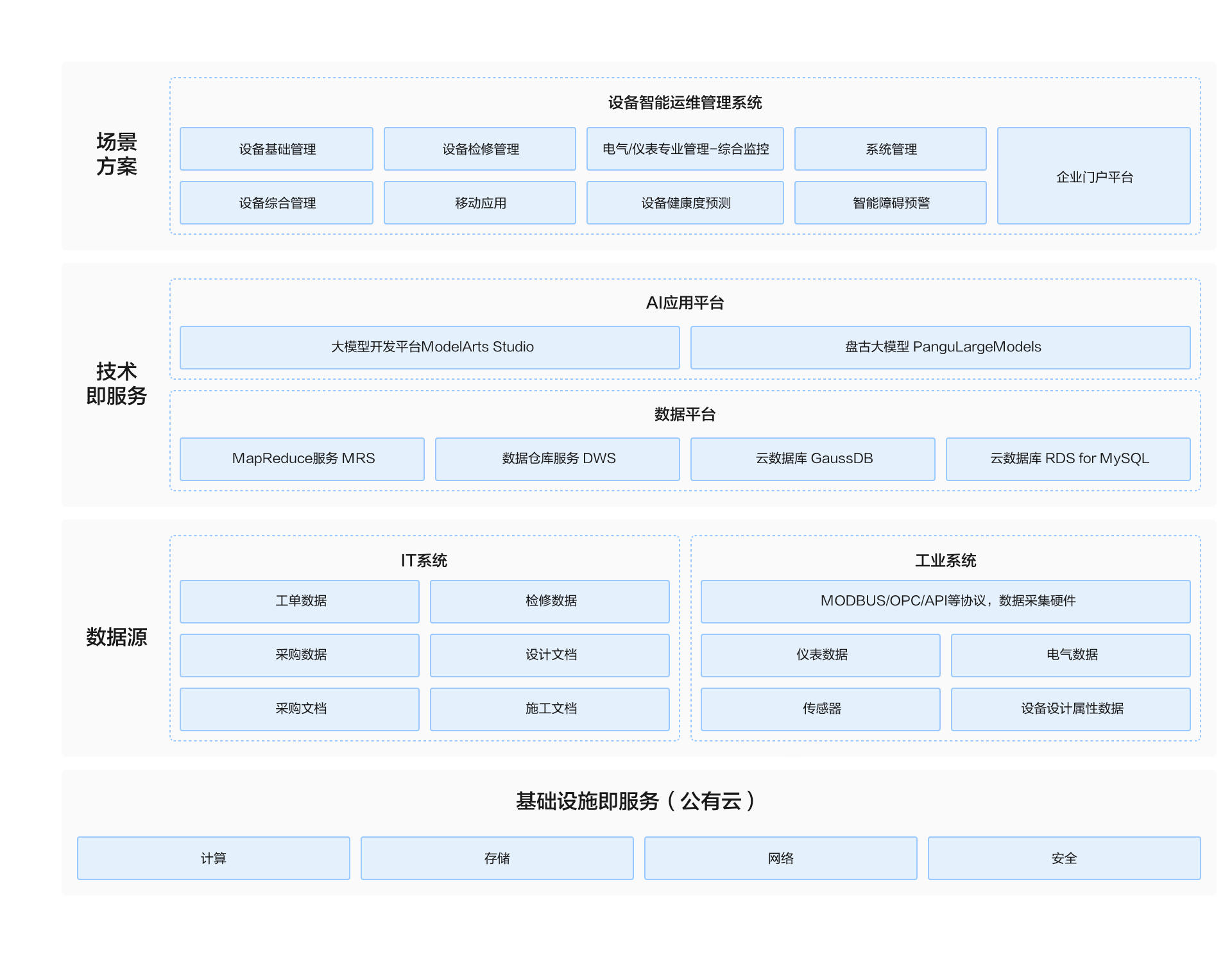

数据收集硬件+AI+数据驱动

融合 AI 大模型、数字孪生等,自主研发数据收集硬件适配极端环境,双引擎 AI 预警诊断精准,打通多系统数据,覆盖设备全生命周期管理场景

设备运维全流程闭环赋能精细化运营

构建 “监测 - 预警诊断 - 维修-案例库” 闭环,支持移动巡检、智能工单等,可按行业定制,从被动维修转向主动预测,帮助企业重构升级设备管理模式

多源数据融合挖掘数据价值

支持常见多种工业协议(kafka/ MODBUS/OPC/API 等),实现多源数据统一接入与治理,充分挖掘数据价值

AI+数据驱动, 覆盖设备运维全生命周期

AI+数据驱动, 覆盖设备运维全生命周期

多源数据整合

- 监测系统分散不统一,未与工艺量参数以及业务系统实现关联,各状态监测系统成为信息孤岛,难以实现统筹管理;设备业务管理多系统并行,存在数据壁垒

- 监测数据集成:通过kafka/ MODBUS/OPC/API 等多种协议,依托自研数据收集硬件,实现传感器振动数据、工艺仪表等多源异构数据的接入到统一平台进行应用

- 业务全流程打通:梳理设备管理业务流程,打破 SAP、PM、PMS、ERP 等与本系统壁垒,打通设备业务管理全流程

- 打破数据孤岛:通过适配不同行业极端环境的定制化数据收集方案,结合标准化协议接入汇聚多端数据,解决碎片化数据孤岛问题,将分散的设备运行、工艺参数等多维度数据高效整合

- 构建全域数据基座:消除数据碎片化导致的决策偏差,从源头解决因数据碎片化导致的决策偏差问题,确保全链路数据可信度,为企业设备全生命周期管理、运维模式优化奠定坚实的数据基础

时序异常检测

- 传统运维多依赖人工巡检或或固定阈值报警,无 AI 算法对多维度设备数据进行深度分析,难以识别早期隐性故障,导致非计划停机频发

- 基于盘古预测大模型,整合数据中台汇聚的设备振动、温度、压力等多维时序数据,通过跨模态知识融合与自动模型选择,精准捕捉时序变化中的渐变漂移、突发波动等异常特征,高效识别早期潜在故障,提升检测精准度与泛化性,为工业设备预测性维护提供技术支撑

- 精准捕捉早期故障信号:通过持续监测设备时序数据变化,精准识别渐变漂移、突发波动等异常特征,避免故障扩大为停机问题

- 减少人工监测压力与误判:无需依赖人工逐一对设备时序数据进行排查,算法自动识别异常,规避人工判断主观性与漏判风险

- 为诊断提供精准支撑:明确数据变化趋势等信息,为故障根源定位提供依据

智能诊断

- 故障诊断依赖人工,诊断能力受限于工程师技术水平。缺乏智能预警及诊断手段,在役系统智能化水平低,无专家系统支持

- 通过研究设备故障机理,开发基于机理的特征提取算法,结合现场数据提取高维故障特征,构建AI诊断模型,实现机理与数据双驱动的智能诊断

- 诊断结论触发维修流程,处理完成后形成故障案例库,用于模型优化迭代,提升诊断能力

- 提升故障处理效率:无需跨系统检索,快速整合数据匹配案例,缩短定位决策时间,减少停机损失

- 降低运维决策门槛:依托数据与算法精准定位故障根源,减少经验依赖与误判,提升运维决策科学性

- 沉淀运维知识资产:沉淀标准化知识库,推动运维能力迭代,实现从 “经验驱动” 到 “数据驱动” 升级

端到端解决方案,加速释放数据价值

端到端解决方案,加速释放数据价值

基于AI的设备预测性维护新范式

基于AI的设备预测性维护新范式

专业从事装备状态监测、故障诊断、维修管理软硬件研发、生产及技术服务的高科技企业

-

北京博华信智科技股份有限公司

北京博华信智科技股份有限公司专业从事装备状态监测、故障诊断、维修管理软硬件研发、生产及技术服务的高科技企业