基于深度学习技术的产线AOI智能检测系统-

| 版本: -- | 交付方式: License |

| 适用于: | 上架日期: 2025-12-12 03:01:51 |

基于深度学习技术的产线AOI智能检测系统

一、 系统概述与核心理念

传统AOI的局限:

传统的自动光学检测主要依赖预先设定的规则和阈值(如亮度、对比度、尺寸)。它对于缺陷模式固定、背景简单的场景有效,但存在 “误报率高” 和 “漏检率难以进一步降低” 两大痛点。面对复杂背景、新型缺陷或微小瑕疵,其灵活性和鲁棒性不足。

深度学习AOI的革新:

深度学习AOI系统利用深度神经网络(尤其是卷积神经网络CNN),通过学习大量“合格”与“缺陷”样本,自动提取和抽象图像中的高级特征。其核心优势在于:

高准确率: 大幅降低误报和漏检。

强适应性: 能学习并检测从未预设过的缺陷形态。

自学习进化: 随着新数据的积累,模型可以持续迭代优化。

复杂检测能力: 适用于外观、纹理、装配完整性、字符识别等复杂任务。

二、 系统核心架构

一个完整的深度学习AOI系统通常包含以下五个层次:

1. 数据采集与预处理层

硬件: 工业相机(面阵/线阵)、镜头、光源(至关重要,决定成像质量)、触发传感器、工控机。

预处理: 图像去噪、对比度增强、尺寸归一化、数据标准化。为深度学习模型提供高质量的输入。

2. 深度学习算法引擎层(核心)

主要任务:

分类: 判断产品“合格”或“不合格”。

检测: 定位缺陷并框出其位置(如YOLO, Faster R-CNN, SSD)。

分割: 对缺陷区域进行像素级精确分割(如U-Net, Mask R-CNN),尤其适用于不规则缺陷。

关键技术:

小样本学习/数据增强: 工业场景初始缺陷样本少,需通过旋转、裁剪、加噪、生成对抗网络(GAN)生成等方式扩充数据。

迁移 学习: 使用在ImageNet等大型 数据集 上预训练的模型,针对特定工业场景进行微调,加快收敛,提升效果。

模型轻量化: 将模型压缩、剪枝、量化,以适应产线边缘计算设备的算力限制(如使用TensorRT加速)。

3. 软件平台与应用层

模型训练平台: 提供图形化界面,方便工程师上传数据、标注、训练模型、评估性能。

在线推理系统: 集成训练好的模型,接收实时图像,输出检测结果,要求高吞吐、低延迟。

人机交互界面: 显示检测结果、统计报表、缺陷图片、报警信息,支持复判和分类。

4. 系统集成与控制层

与产线PLC/MES集成: 接收触发信号,反馈检测结果(OK/NG),控制机械手或剔除装置。

数据上传: 将检测结果、缺陷图像、时间戳等信息上传至MES或云端 数据库 ,用于质量追溯和生产分析。

5. 云端/边缘协同层(可选但趋势)

边缘端: 部署轻量模型,执行实时检测,保证产线节奏。

云端: 负责模型集中管理、重新训练、版本分发,以及跨工厂数据的汇总分析与知识沉淀。

三、 典型工作流程

触发与成像: 产品到达工位,传感器触发视觉系统采集高清图像。

推理与判断: 图像送入部署在工控机或边缘服务器的深度学习模型进行实时分析。

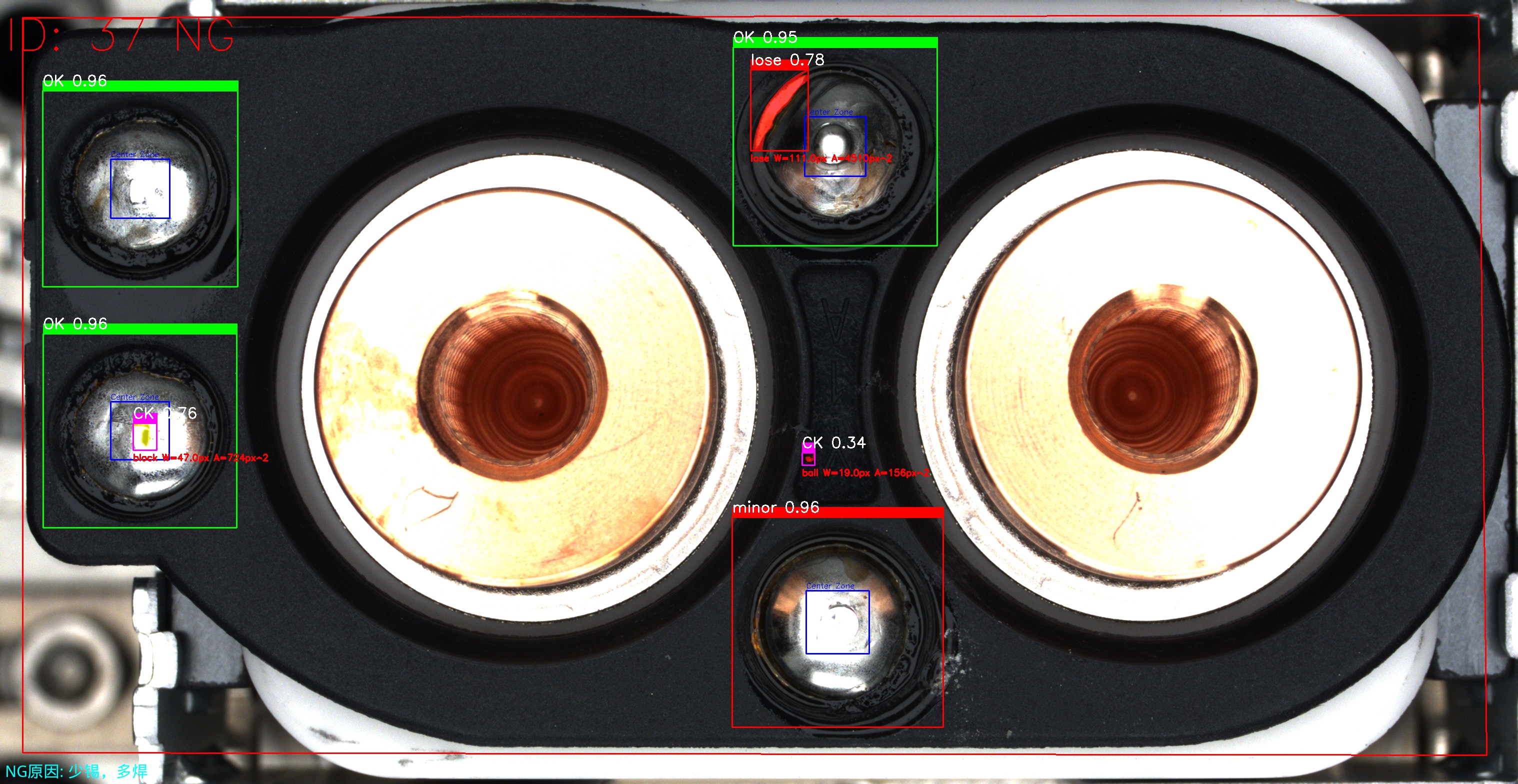

结果输出与执行: 系统输出判断结果和缺陷信息。

OK: 产品流向下一工序。

NG: 系统报警,并可联动机械臂/气动装置将产品移出产线。

人工复判与数据回流: 操作员对NG品进行最终确认,并将确认结果(真缺陷/误报)反馈给系统。这一步是系统持续优化的关键,形成数据闭环。

模型迭代: 定期利用回流的新数据对模型进行再训练,提升其泛化能力。

四、 关键优势与挑战

优势:

极高检出率: 对复杂、微小的缺陷(如划痕、裂纹、漏焊)检测能力远超传统方法。

降低人力成本: 减少对熟练检验员的依赖。

提升生产柔性: 快速换线,适应新产品,只需更新模型而非重写规则。

数字化质量管理: 生成全量质量数据,用于工艺优化和根源分析。

挑战与应对策略:

数据瓶颈: 初始缺陷样本少。→ 采用数据增强、小样本学习、合成数据。

模型泛化性: 光线、产品批次变化可能影响效果。→ 使用数据增强、域自适应技术,确保训练数据多样性。

算力与成本: 高性能GPU成本高。→ 采用模型优化、边缘计算与 云计算 协同。

黑盒问题: 决策过程不透明影响信任。→ 使用可解释性AI技术(如Grad-CAM)可视化模型关注区域。

工程化落地难: 需与现有 自动化 产线无缝集成。→ 选择有工业背景的解决方案提供商或团队。

五、 应用场景

3C电子: PCB板缺陷、元器件贴装、外壳划痕、屏幕检测。

汽车制造: 零部件尺寸与外观、焊接质量、装配完整性。

半导体: 晶圆缺陷、芯片标记、引线键合。

锂电行业: 极片涂布缺陷、隔膜瑕疵、电芯外观。

食品包装: 包装完整性、印刷缺陷、异物检测。